汽车用IGBT内部接触热阻优化

由于IGBT封装系统总热阻一半左右来自接触热阻[1], 故在热界面处涂抹导热硅脂, 以填补接触界面之间的间隙, 降低接触热阻。文章利用红外热像测温技术, 对模拟IGBT封装系统进行了各种实验工况的测试, 采集在热界面涂抹不同导热硅脂下, 散热器表面的红外热像图。最后通过对热像图的数据分析可以得到, 在热界面处涂抹导热硅脂能有效的减少封装系统的接触热阻, 最高能降低11.3%。

引言:1 理论与模型简化

当两个粗糙表面被接触时, 实际接触仅发生在某些离散点或微接触处, 而非接触区域形成真空或者一些介质 (例如空气, 水或油) 填充在内。实际接触面积大约只占理想接触面积的0.01%-0.1%, 即使在接触压力10 MPa下, 该比例仅仅增加到1%-2%。因为实际的接触面积相对较小, 界面气体的热导率也相对微小, 通过界面的热流经历相对较大的热阻, 通常称为接触热阻[2]。

接触热阻的测量方法一般有三种, 一是热电偶法, 热电偶是接触式测量方法, 存在较大干扰, 故精度不高。二是红外成像系统测量法, 也叫红外热像仪, 虽然精度可以达到0.1℃。但只能采集一个二维界面上的温度。三是光热法, 光热法是瞬时过程中广泛使用的接触热阻测量方法。热接触电阻是通过热波和调制波遇到界面后的相位差获得的。然而, 由于热波在接触界面扩散, 破坏了他们的相位关系, 所以光热法的精度受到界面特性的影响, 结果也不太准确。本实验采用红外成像系统测量法, 通过测量散热器表面温度变化来体现接触热阻的变化[3]。

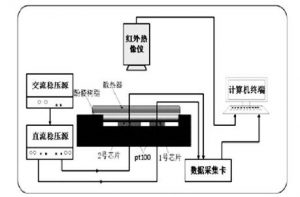

由于实验受到实验条件的限制, 无法对一个正在工作中的汽车IGBT工作负荷进行任意调动, 以及涂抹不同的导热硅脂在热接触面处, 故需要对其进行模型简化。由于本文研究侧重点在接触热阻, 所以将IGBT的功率模块简化为两个模拟发热模块, 发热模块由加热电阻和铜片组成, 通过控制加热电阻上输入的电流电压来实现模块发热功率的变化。

本实验的目的是为了优化汽车IGBT的内部接触热阻, 从而使IGBT工作在靠的温度范围内, 保证其可靠性。故设计以下实验, 测量在热界面处涂抹不同导热硅脂时散热器表面温度, 并用来反应其内部接触热阻的变化, 寻找减少接触热阻的方法。

图1 下载原图

(1) 涂抹导热硅脂 (2) 涂抹导热系数为1.2W/m·K的导热硅脂 (型号为国产卡夫特K-5211) (3) 涂抹导热系数为6.0 W/m·K的导热硅脂 (型号为德国Keratherm KP-98) 根据不同的功率负荷, 每个工况包含四个不同功率负荷。发热模块功率分配表如表1。