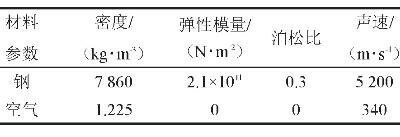

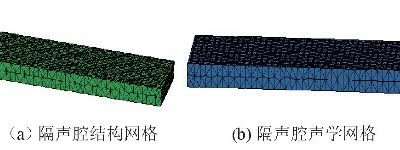

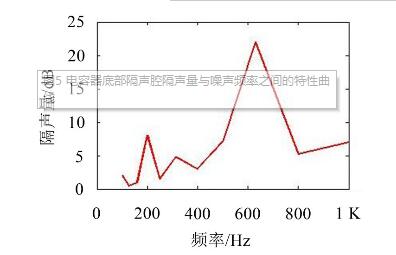

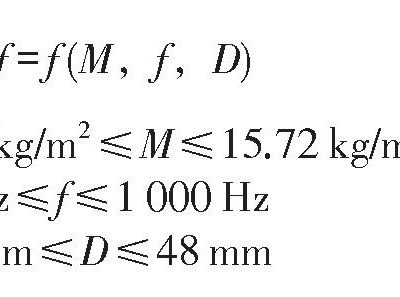

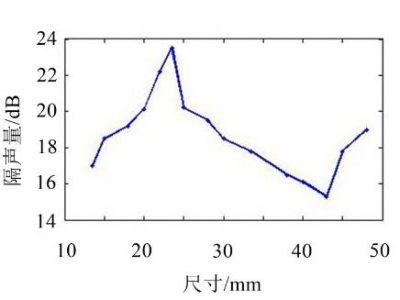

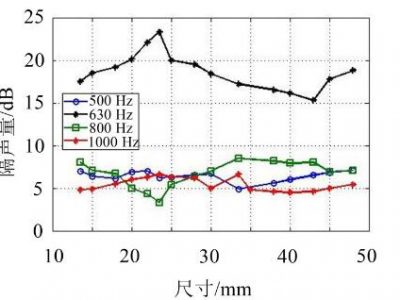

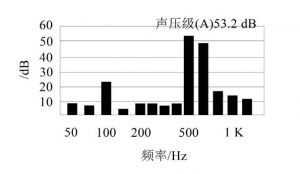

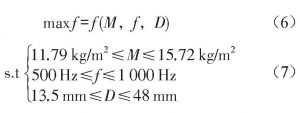

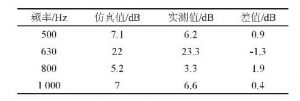

[5]。袁剑等提出采用新型的复合降噪材料措施来降低电容器噪声, 其仿真结果表明:吸声结构的降噪量可以达到达6 d B[6]。黄国兴等设计了复合微穿孔板吸声结构的电容器, 实验结论:电容器底部和顶部的噪声量降低了6 d B~7 d B[7]。甘林等设计了一种波纹管减振器, 实验表明:电容器底面方向降噪量达到9 d B[8]。上述降噪研究能够有效地降低电容器噪声, 但考虑到电容器产品需要具有20年以上正常工作时间的特点, 电容器生产企业采用的方法是在电容器底部增加隔声腔来降低噪声。采用在电容器底部增加隔声腔的方法进行降噪时, 需要通过实验测试的方法来确定隔声腔的结构参数。这种实验测试方法不仅消耗大量的人力物力, 而且会带来电容器产品周期难以控制的问题。因此, 亟需对电容器底部隔声腔正向设计与优化方法开展研究。

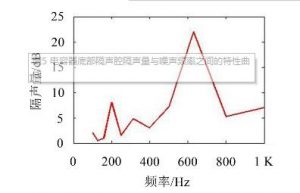

1 电容器底部隔声腔隔声机理分析

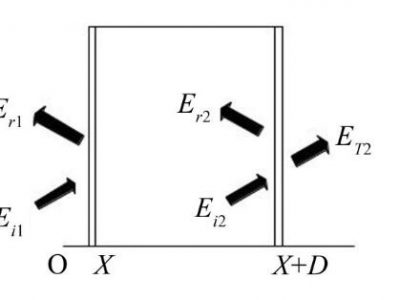

如图1所示, 从电容器内部传递出来的声波, 一部分声能Er1被反射, 另一部分声能Ei1引起隔声腔第一块钢板振动, 并对隔声腔中的空气层辐射噪声。

。我们可以把电容器底部隔声腔等效成为一个“质量-弹簧-质量”振动模型。

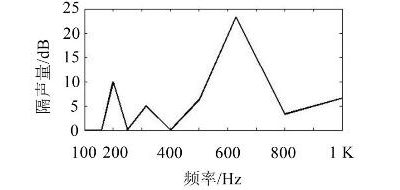

目前电容器厂使用的电容器都是单底面结构, 推导出从内部油到外部空气的电容器底部声压透射系数tp1为[10]

- 图1 声能在隔声腔中的传递

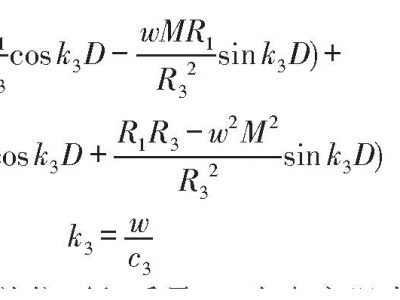

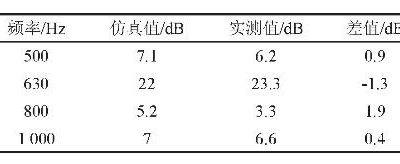

推导出电容器底部隔声腔声压透射系数tp2表达式为[11–12]