![]()

新型高温高压长寿命铝电解电容器

摘采用混合支链多元羧酸铵盐作为主电解质, 乙二醇为主溶剂, 配合辅助溶剂, 添加多种功能防护剂, 制作了新型高温、高压、长寿命铝电解电容器工作电解液, 研究了以此电解液所制铝电解电容器的性能。结果表明, 所制电容器具有耐高温、长寿命、耐大纹波、低漏电流等特点, 用于节能灯、电子整流器时, 通过了150℃2 000 h高温负荷寿命试验。

[1-2]。因此研制高性能的工作电解液对于保证电容器的性能、寿命至关重要。

表1 混合溶剂配比及试验数据Tab.1 Mixed solvent ratio and test data

混合后倒入5个同样的聚四氟乙烯密封罐中, 用夹具夹紧, 置于135℃环境中, 24 h后取出, 冷却到室温, 称量计算所得数据见表1。从表1中质量损失率可以看出4号损失最小, 即4号混合溶剂的饱和蒸气压最小。

表2 含水量比较Tab.2 Comparison of water content

当p H值为5.0~6.5时, Al2O3氧化膜较稳定, 为此, 将电解液的p H值控制在5.5~6.5。控制p H值在一定范围内还可减少NH3的挥发。

提高电解液的烧煮温度, 加入防老化剂可减少电解液水分的含量, 经优化试验所得的高压工作电解液配方如表3所示。

实验时未套管。

从表4可以看出, 第5组的束腰深度太深已制作不出合格的电容器, 1组到4组束腰深度逐渐增加, 实验2 000 h后损失的总质量 (电解液损失) 逐渐减少, 由此可见束腰深度对电容器的密封有着重要的影响。笔者实验中束腰工艺值为8.30~8.35 mm效果最佳。

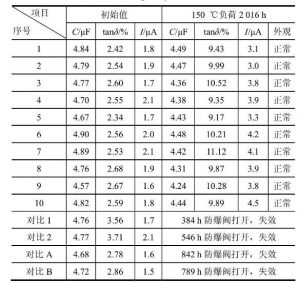

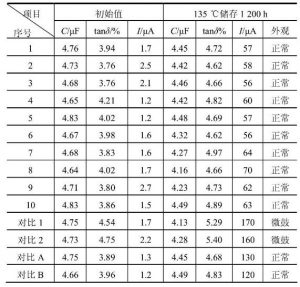

表5 产品高温负荷寿命结果Tab.5.Product high temperature load life results